Schichtaufbau mit Pulver oder Draht

Laser Pulver Auftragsschweißen

Der Laserstrahl verbindet das Metallwerkstück mit dem aufgetragenen Pulver. Als Grundwerkstoff können verschiedene Stähle, Gusseisen, Kupfer, Aluminium, Nickelbasis- und Kobaltbasislegierungen zum Einsatz kommen. Die Schichten werden gebildet aus Eisenbasislegierungen (niedrig legierte Stähle, Werkzeugstähle, Edelstähle), Nickelbasislegierungen wie Inconell (625, 718, 738), Kobaltbasislegierungen wie Stellite, Hochtemperaturlegierungen, Aluminiumlegierungen, Titanlegierungen und Werkstoffen, die Carbide als zusätzlichen Verschleißschutz beinhalten. Entscheidend ist die Verfügbarkeit des Zusatzwerkstoffes in Pulverform, mit einer Partikelgröße von typisch 40-120 µm um den Einsatz einer koaxialen Pulverdüse zu ermöglichen. Dieses Direct Energy Deposition-Verfahren setzt Laserstrahlung effizient ein, um die Materialien direkt mit dem Werkstück zu verbinden. Laserline LDM und LDF Diodenlaser erzielen beim Oberflächenauftrag mittels Aufschmelzen bzw. beim Aufschmelzen und gleichzeitigem Aufbringen von Metallpulver hervorragende Ergebnisse: Exzellente Anhaftung, hohe Präzision, nahezu keinerlei Porosität und begrenzte Rissbildung bei hohem Härtegrad und geringster Verformung. Durch die Verwendung von Trägergas wird das Pulver gleichmäßig auf das Bauteil verteilt. Die durch Aufmischung entstehende Oberfläche bedarf in den meisten Fällen keiner weiteren maschinellen Bearbeitung mehr. Konventionelle Hartpanzerverfahren, wie etwa das Plasma-Pulver-Auftragschweißen, erzielen demgegenüber für viele Anwendungen keine ausreichend lange Lebensdauer.

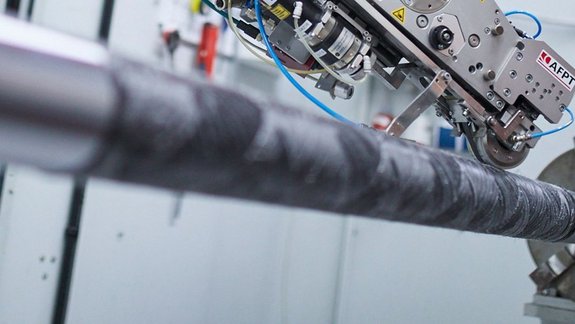

Laserauftragsschweißen mit Draht

Bei diesem Prozess schmilzt der Laserstrahl einen zugeführten Draht und den Werkstoff des zu beschichtenden Bauteils auf. Zum Einsatz kommt Draht mit Durchmessern von ca. 0,8 bis 1,6 mm der mit handelsüblichen Drahtförderern zum Auftragsschweißprozess gefördert wird. Geschätzt werden heute 90 % der Anwendungen mit Pulver und 10 % mit Draht beschichtet. Einsatzgebiete des Laserauftragschweißens mit Draht sind das Reparieren von Bauteilen sowie das Funktionalisieren von Oberflächen. Das Verfahren ist besonders sparsam, sauber und die Nacharbeit wird auf ein Minimum reduziert.