Entfestigen hochfester Stähle mit Diodenlasern

Technisch überlegen, wirtschaftlich nicht tragbar – das war bisher das Schicksal des Diodenlasers in der Entfestigung hochfester Stähle. Dank einer technologischen Innovation des Fraunhofer ILT dürfte sich der Einsatz aber bald schon rechnen.

Man sollte halt nicht so einseitig sein. Hochfeste Stähle per Laser-Wärmebehandlung zu entfestigen – das schien zunächst zum Scheitern verurteilt. Nicht technisch, wohl aber wirtschaftlich. Denn die Vorschubgeschwindigkeit bei Laserbestrahlung war schlicht zu gering. Sollten die entscheidenden Prozessparameter gewährleistet sein – eine homogene Wärmeverteilung im Blech und ein kleiner Temperaturgradient –, dann war mehr als ein Meter pro Minute nicht drin. Das war wenig überzeugend, forderte die Industrie doch das Drei- bis Zehnfache. Dabei schienen sich Laser so schön zu eignen. Gerade Diodenlaser hatten sich im Prototyping und in Forschungsprojekten hervorragend bewährt. Die flexible und genaue Materialbearbeitung, der große Brennfleck, die homogene Intensitätsverteilung – all das ermöglichte eine optimale Erwärmung der Werkstückzonen und brachte exzellente Entfestigungsergebnisse. Allein, der Prozess lief zu langsam ab. Da half es dann auch nicht, dass Diodenlaser mit hohen elektrischen Wirkungsgraden glänzen. Andere Technologien wie Induktion, Infrarotstrahlen oder Gasflammen machten höhere Prozessgeschwindigkeiten möglich. Wer Umformprozesse vorbereiten oder Knautschzonen generieren wollte, ließ von Lasern deshalb zumeist lieber die Finger.

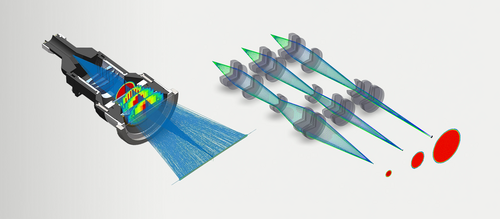

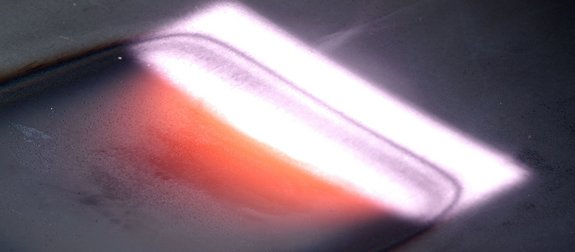

Doch wie schon gesagt: Man sollte nicht so einseitig sein. Denn unwirtschaftlich ist die Laserwärmebehandlung nur dann, wenn man das Werkstück nur von einer Seite bestrahlt. Wird die Laserstrahlung hingegen von zwei Seiten eingebracht, halbiert sich die Strecke des Wärmeflusses. Homogene Wärmeverteilungen und kleine Temperaturgradienten lassen sich dann in deutlich kürzerer Zeit realisieren. Auf diesen einfachen, aber genialen Einfall kam das Fraunhofer Institut für Lasertechnik Aachen. Umgesetzt wurde die Idee mit Laserline Diodenlasern und speziellen Bearbeitungsoptiken, die für dieses Verfahren einen entscheidenden Vorteil besitzen: Der Nutzer kann feste Spotbreiten mit großen, flexibel gestaltbaren Spotlängen kombinieren und so eine optimale Flächeneinwirkung erzielen. Möglich wird das durch Zoom Homogenisatoren mit bidirektionaler Homogenisierung und Spotlängen von bis zu 80 mm. Mit diesen von Laserline selbst entwickelten Optiken können Brennflächen unterschiedlichster Maße und Geometrien erzeugt und auch im laufenden Prozess dynamisch verändert werden. Ob Linien-Spots, quadratische oder rechteckige Spotgeometrien – alles ist möglich. Darüber hinaus ist in die Optiken ein Pyrometer eingebaut, das die Temperatur überwacht und die Bestrahlung steuert.

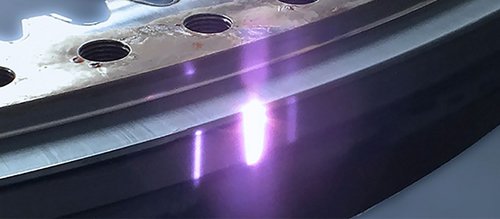

Derart ausgerüstet, wagten sich die Fraunhofer Ingenieure an die ersten Versuche. Rasch wurden zwei der mobilen Laserline Diodenlaser vom Typ LDF 12000-100 (12 kW) und LDF 16000-100 (16 kW) an den Versuchsstandort gerollt und die neue Idee erprobt. Sie bewährte sich sofort. Beim Serienentfestigen hochfester Stähle mit marktüblichen Streckgrenzen von 1200 bzw. 1500 MPa wurden bei einer Spotgröße von 5 x 25 mm² konstant Vorschubgeschwindigkeiten von 15 Metern pro Minute erreicht.

Angesichts solcher Werte steht die Industrietauglichkeit des laserbasierten Entfestigens nicht mehr in Frage. Dabei sind die Möglichkeiten noch gar nicht ausgereizt. Erstens wurde nicht die maximal mögliche Spotgröße genutzt, zweitens sind die Laserline Diodenlaser auch in höheren Leistungsklassen verfügbar. Auf der Laser World of Photonics 2017 in München wurde beispielsweise ein Diodenlasersystem mit 60 kW Ausgangsleistung präsentiert. Mit solchen Systemen sind Vorschubgeschwindigkeiten von bis zu 20 Metern pro Minute denkbar. Das kennt man bisher allenfalls vom Laserschneiden.

Aktuell führt das Fraunhofer ILT noch letzte Versuchsreihen durch. In diesen Tests wird mit verschiedenen Intensitätsverteilungen innerhalb des Diodenlaserspots experimentiert, um die Wärmeübertragung noch weiter zu optimieren. Sobald diese Versuchsreihen abgeschlossen sind – das wird zeitnah der Fall sein –, kann das neue Verfahren dann unter Realbedingungen in der Serienentfestigung eingesetzt werden.

Was lernen wir daraus? Man muss die Dinge eben immer von zwei Seiten betrachten – und manchmal muss man sie auch einfach von zwei Seiten bestrahlen.