Energie- und Qualitätswende im Trocknungsprozess

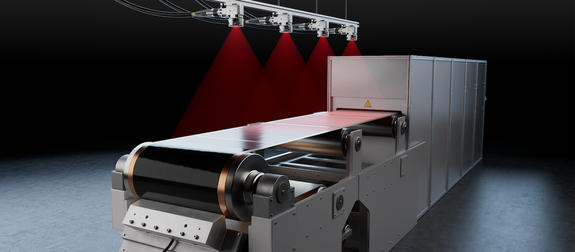

Diodenlaser mit Ultra Wide Beam ersetzen gasbasierte Konvektionsöfen

Konvektive Trocknung durch Lasertrocknen ersetzen? In Zeiten, in denen angesichts von Gasknappheit und steigenden Energiekosten nach hocheffizienten elektrifizierten Lösungen gesucht wird, könnte das zum Standard werden. Diodenlaserbasierte Trocknungsprozesse im Rolle-zu-Rolle-Verfahren, optimiert durch eine revolutionäre Strahlformungstechnologie, bringen exzellente Durchsatzraten und Resultate und leisten einen wesentlichen Beitrag zu Gasausstieg und Klimaschutz.

Laserbasierte Trocknungsverfahren spielten in der Industrie lange Zeit eine untergeordnete Rolle. Zwar wurden insbesondere Trocknungsprozesse auf Diodenlaserbasis als Alternative zur weitverbreiteten konvektiven Trocknung diskutiert und auch erfolgreich realisiert. So setzte etwa Heidelberger Druckmaschinen schon 2012 Laserline Diodenlaser zur Trocknung von Offsetfarbschichten im Rolle-zu-Rolle-Verfahren ein. Marktbeherrschend blieb jedoch zunächst das konvektive Trocknen, das mit gasbetriebenen Durchlauföfen von 100 bis 200 Metern Länge umgesetzt wurde und von Print bis Packaging die meisten Anwendungsfelder dominierte. Ein wesentlicher Grund dafür waren – wie in vielen anderen Industriebereichen auch – die lange sehr niedrigen Kosten für den Energieträger Erdgas. Sie versprachen eine überaus wirtschaftliche Prozessführung, die sich positiv auf die Produktionskosten auswirkte und dadurch attraktive Margen ermöglichte. Vernachlässigt wurde dabei allerdings der CO2-Footprint des gasbasierten Trocknens, der seinen Beitrag zur Erderwärmung leistet und sich nicht zuletzt auch in den langfristigen Folgekosten des Klimawandels widerspiegelt.

Elektrifizierung des Trocknungsprozesses: Diodenlaser als Ideallösung

Durch die kostentreibende Verknappung fossiler Brennstoffe und den steigenden Stellenwert von Klimaschutzmaßnahmen hat im industriellen Trocknen jedoch mittlerweile ein Umdenken eingesetzt. Als Gebot der Stunde gilt eine Elektrifizierung des Trocknungsprozesses, die durch eine gezielte Optimierung der Prozesseffizienz flankiert wird und so den Weg in Richtung eines CO2-neutralen industriellen Trocknens ebnet. Als technische Ideallösung wird dabei der Diodenlaser angesehen. Er ermöglicht die angestrebte Elektrifizierung des Trocknungsprozesses und kann damit gewissermaßen jene Schlüsselrolle übernehmen, die im Verkehrssektor dem Elektroauto, im Gebäudesektor der Wärmepumpe zukommt. Die halbleitergestützte Direktumwandlung von Netzstrom in Laserstrahlung („Licht aus Strom ohne Umweg“) verspricht – Strom aus regenerativen Energiequellen vorausgesetzt – die Unabhängigkeit des Verfahrens von fossilen Brennstoffen und damit die Energiewende im industriellen Trocknen. Mit einem elektrischen Wirkungsgrad von über 50 Prozent erreichen die Laserline Hochleistungsdiodenlaser zudem die höchste Energieeffizienz aller am Markt verfügbaren Industrielaser und leisten so schon für sich allein einen wesentlichen Beitrag zur Verbesserung der CO2-Bilanz industrieller Prozesse.

Punktgenauer Energieeinsatz und optimale Prozesskontrolle

Ein grundsätzlicher Vorteil des Trocknens mit Diodenlasern ist überdies der punktgenaue Energieeinsatz im Prozess: Durch die Fokussiertheit des Laserstrahls sowie die Möglichkeit, den Strahl innerhalb von Millisekunden ein- und auszuschalten, wird immer nur exakt so viel Energie in das Werkstück eingetragen wie für die angestrebte Trocknung nötig. Das ist weit energieeffizienter als das insgesamt eher undifferenzierte Trocknen im Konvektionsofen. Es ist aber auch deutlich energieeffizienter als das Trocknen mit Infrarotlampen, das gelegentlich als zweite strombasierte Alternative zum Trocknen im Gasofen angesehen wird. Zwar ist das Trocknen mit Infrarotlampen vom Prozessaufbau her einfacher als das Lasertrocken. Der Infrarotlampe fehlt jedoch die Fokussiertheit des Lasers, was die Effizienz der Energienutzung bereits spürbar vermindert. Hinzu kommen weitere Nachteile: So wird die Lampenstrahlung zu einem nicht unerheblichen Teil durch den beim Trocknen entstehenden Wasserdampf absorbiert, was die Energieeffizienz des Prozesses zusätzlich reduziert. Auch sind beim Einsatz von Infrarotlampen nur geringe Arbeitsabstände möglich, und auch die Temperaturkontrolle des Prozesses gestaltet sich suboptimal. Die typische Wellenlänge des Diodenlasers (1000 nm) hingegen durchdringt den Wasserdampf problemlos. Die Fokussiertheit gestattet zudem größere Arbeitsabstände, was ein besseres Air-Flow-Management möglich macht. Mithilfe von Thermografiekameras lässt sich eine hochpräzise Temperaturkontrolle realisieren. Auch bei Anwendungen im Reinraum ist der Diodenlaser von Vorteil, da die Strahlquelle aufgrund ihrer Faserkopplung außerhalb des Reinraums platziert werden kann – eine Option, die bei konventionellen Infrarotlampen nicht gegeben ist.

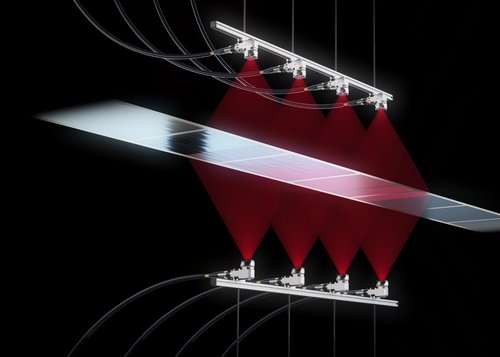

Neue Drying-Optiken machen weltweit einmalige Strahlbreite möglich

Zu diesen generellen Prozessvorteilen des Diodenlasers kommen mittlerweile technische Weiterentwicklungen im Bereich der Strahlformung, die industrielle Trocknungsprozesse von außergewöhnlicher Energieeffizienz ermöglichen. Wurden in der Vergangenheit üblicherweise Trocknungsbahnen von 200 bis 300 mm Breite realisiert, so lassen sich mithilfe neuer Laserline Drying-Optiken nunmehr Strahlbreiten von über 1,5 Meter erreichen. Im Zusammenspiel mit der hohen Energieeffizienz und den hohen Leistungsklassen der Laserline Diodenlaser (>20 kW) ermöglicht diese Ultra-Wide-Beam-Technologie insbesondere im klassischen Rolle-zu-Rolle-Verfahren überaus effektive Trocknungsprozesse, die ein enormes Energiesparpotenzial erschließen. In Testläufen mit reinen Lasertrocknungsöfen konnten bis zu 85 Prozent des Energieaufwands von Konvektionsöfen eingespart werden. Bei Hybridlösungen, bei denen einem Konvektionsofen ein Lasertrocknungsofen vorgeschaltet wird, ließ sich die Vorschubgeschwindigkeit des konvektiven Trocknungsprozesses um das Doppelte steigern, was ebenfalls ganz erhebliche Energieeinsparungen ermöglicht – bei gleichzeitig signifikant erhöhtem Durchsatz. Mithilfe von Diodenlasern lassen sich somit deutliche Fortschritte in Richtung einer CO2-neutralen industriellen Trocknung erzielen.

Trocknen mit Diodenlasern branchenübergreifend von Interesse

Durch diese technischen Optimierungen sowie die grundlegenden Vorteile ist das Trocknen auf Diodenlaserbasis mittlerweile für zahlreiche Anwendungsbereiche attraktiv, in denen bisher nur Konvektionsöfen zum Zuge kamen. So ließe sich lasergestütztes Trocknen im Rolle-zu-Rolle-Verfahren künftig auch in der Fertigung von Klebstoffen und Kunststoffbeschichtungen effektiv einsetzen, beispielsweise zum Trocknen von Polymerdispersionen. Große Vorteile sind auch im Bereich der gedruckten Elektronik zu erwarten, da sich die Metallpartikel aufgedruckter Leiterbahnen mit Lasern effektiver verbinden lassen als durch konvektives Trocknen, was eine verbesserte Leitfähigkeit der Schaltkreise verspricht. Das ist unter anderem für die Kunststofffolienindustrie interessant, wo elektronische Sicherheitslabels oder polymere Solarzellen im Rolle-zu-Rolle-Verfahren aufgebracht und getrocknet werden. Ähnliches gilt für die Herstellung gedruckter Sensorik, mit der etwa die Ausdehnung von Kunststofffolien gemessen wird. Die jeweiligen lasergestützten Trocknungsprozesse sind derzeit noch in der Qualifizierungsphase, werden aber in naher Zukunft zur Verfügung stehen.

Schon heute erfolgreicher Einsatz in der Batterieproduktion

Mit großem Erfolg umgesetzt wird das diodenlaserbasierte Trocknen mit Ultra-Wide-Beam-Technologie bereits in der Produktion von Lithium-Ionen-Batterien, die insbesondere für Elektrofahrzeuge von hoher Bedeutung sind. In diesem Fertigungsumfeld übernehmen Diodenlaser die Aufgabe, die elektrisch leitende Paste (Slurry) zu trocknen, die auf die Kupferfolien der Batterieelektroden aufgetragen wird. Im Rahmen des öffentlich geförderten Forschungsprojektes IDEEL (Implementation of Laser Drying Processes for Economical & Ecological Lithium-Ion Battery Production),

das sich der konsequenten Ausentwicklung dieses Produktionsprozesses widmet, gelang es unter Einsatz von Laserline Diodenlasern unlängst zum ersten Mal, auch lasergetrocknete Anoden und LFP-Kathoden im Rolle-zu-Rolle-Verfahren herzustellen. Neben einer reinen Lasertrocknung wurde dabei auch eine hybride Trocknung mit Laser und nachgeschaltetem Konvektionsofen erfolgreich erprobt. Damit besteht künftig die Möglichkeit, das diodenlaserbasierte Verfahren nachträglich in bestehende Produktionsanlagen zu implementieren. Da etwa 30 Prozent des Energiebedarfs der Batteriefertigung auf Trocknungsprozesse entfallen, ist das lasergestützte Trocknen hier sowohl ökologisch als auch ökonomisch ein entscheidender Fortschritt. Die Energiewende im Trocknen leistet somit auch in diesem Anwendungsbereich einen wertvollen Beitrag zu Gasausstieg und Klimaschutz.

Erfahren Sie mehr über das Lasertrocknen.