Fügen elektrischer Kontakte in der Automobilindustrie

Entdecken Sie, wie blaue Diodenlaser die Automobilindustrie verändern und eine nie dagewesene Effizienz und Flexibilität bieten.

Blaue Diodenlaser optimieren das Schweißen von kleineren Hilfsmotoren oder Leistungselektroniken

Das Laserschweißen ist aus der Automobilfertigung insgesamt nicht mehr wegzudenken, zum Fügen von Leistungselektroniken oder Hilfsmotoren wird es allerdings noch immer kaum eingesetzt. Dabei stehen mit blauen Diodenlasern mittlerweile auch für diese Anwendungsgebiete attraktive Prozessoptionen zur Verfügung.

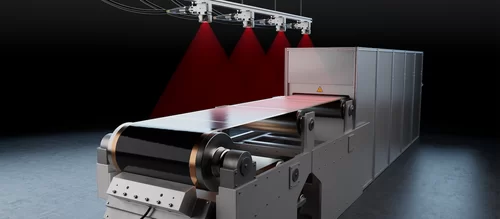

Im Automobilbereich gehört das Laserschweißen heute zu den Standardverfahren. Nicht nur das Fügen im Karosseriebereich, sondern auch Prozesse wie das Schweißen von Hairpins oder Stator- bzw. Rotor-Blechstapeln werden oft mithilfe dieser Technologie umgesetzt. Dass sich das Verfahren auch zum Fügen von Kontakten an kleineren Hilfsmotoren – wie elektrischen Fensterhebern, Sitzverstellungen, Türverriegelungen und Scheibenwischerantrieben – oder an Leistungselektroniken zwischen Batterie und Traktionsmotor eignet, ist dagegen weniger bekannt. Grund genug, die Vorteile dieser Technologie einmal näher zu beleuchten.

Diodenlaser: Wirtschaftlich, flexibel, schnell

Das Laserschweißen verursacht als kontaktfreies Fügeverfahren nicht nur keinerlei Abnutzung der mechanischen Komponenten, sondern kommt zumeist ohne Zugabe von Zusatzmaterialien wie Schutzgas oder Lot aus. Es ist somit leichter umsetzbar als andere Fügeverfahren (WIG-/MIG-Schweißen, Widerstandsschweißen, Löten) und punktet darüber hinaus mit niedrigen Betriebskosten. Auch im Schweißprozess überzeugt die Technologie: Die Bearbeitung des Werkstücks per Laserstrahl ist unkompliziert und bietet größtmögliche Freiheit bei der Gestaltung der Schweißnahtgeometrie, wodurch das laserbasierte Fügen flexibler einsetzbar ist als andere Schweißverfahren. Zudem ermöglicht die hohe Leistungsdichte der aktuell erhältlichen Lasersysteme sehr kurze Prozesszeiten: Bei herkömmlichen elektrischen Kontakten liegt die Bearbeitungszeit bei deutlich weniger als 0,5 s. In Kombination mit dem konzentrierten Wärmeeintrag der Laserspots (Durchmesser ≤ 0,6 mm) wird die Wärmebelastung der Bauteile so auf ein Minimum beschränkt.

In vielen industriellen Fügeprozessen haben sich mittlerweile Diodenlaser als Strahlquelle bewährt. Zentraler Pluspunkt dieses Lasertyps ist die charakteristische, überaus gleichmäßige Energieverteilung innerhalb des Laserspots (Top-Hat-Profil). Der homogene Laserstrahl kann mithilfe optionaler Strahlformungsoptiken konturiert und dadurch bestmöglich an anwendungsspezifische Anforderungen angepasst werden. Ferner überzeugen Diodenlasersysteme durch ihre hohe Effizienz: Mit elektrischen Wirkungsgraden von > 50% (Infrarot) bzw. ~25% (Blau) sind sie erheblich energieeffizienter als andere Industrielaser.

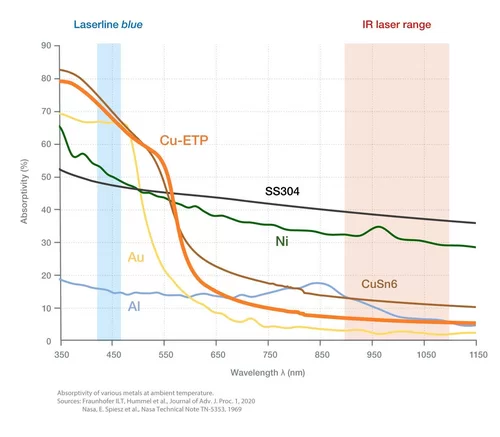

Kupferbearbeitung mit blauen Diodenlasern

Für das effiziente Laserschweißen im Elektronikumfeld sind besonders blaue Diodenlaser wie die Modelle der Serien LDMblue und LDFblue von Laserline geeignet, die speziell für das Kupferschweißen konzipiert wurden. Sie arbeiten bei einer Wellenlänge von 445 ± 20 nm, welche von hoch reflektiven Metallen wie Kupfer und Kupferlegierungen mehr als zehnmal besser absorbiert wird als die Infrarotstrahlung herkömmlicher Industrielaser. Daher gestaltet sich der Fügeprozess deutlich einfacher: Auf komplexe Sonderoptiken kann bei blauen Lasern ebenso verzichtet werden wie auf langwierige Prozessentwicklungen, wie sie für das Kupferschweißen mit Infrarotlasern erforderlich sind. Ferner machen ein ruhiges Schmelzbad sowie ein breites Prozessfenster das Verfahren sehr effizient und robust – optimale Voraussetzungen für die Realisierung stabiler, porenfreier und sauberer Fügeverbindungen ohne spritzerbedingte Verunreinigungen im Nahtbereich.

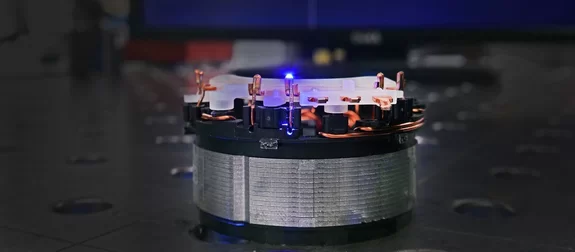

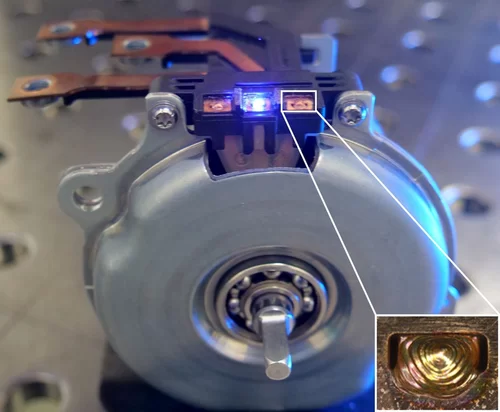

Schweißen von Hilfsmotoren und Leistungselektroniken mit blauen Lasern

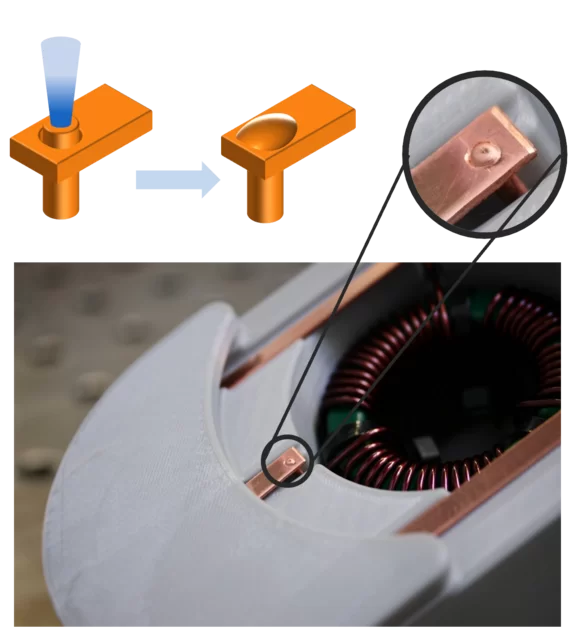

Die zahlreichen Vorteile der blauen Diodenlaser lassen sich mittlerweile auch beim Fügen elektrischer Kontakte in Leistungselektroniken und Hilfsmotoren nutzbar machen. Bei Letzteren besteht die zentrale Herausforderung darin, die Variantenvielfalt der elektrischen Kontakte – von Durchsteck- bis hin zu Pin-zu-Pin-Verbindungen – abzudecken. Trotz dieses breiten Spektrums genügt beim Punktschweißen mit blauen Lasern in den meisten Fällen jedoch bereits ein einzelner kurzer Laserpuls (unter 200 ms, < 2 kW). Nicht zuletzt deshalb erfreuen sie sich in der Hilfsmotorenfertigung immer größerer Beliebtheit.

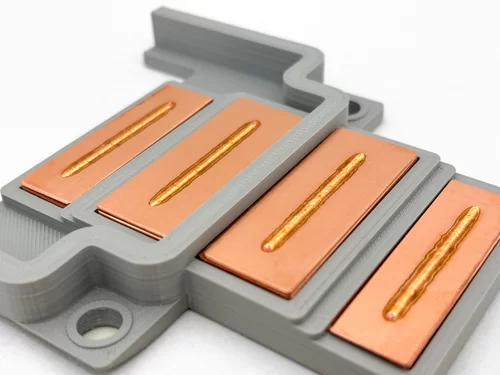

Die Fügeverbindungen von Leistungselektroniken weisen hingegen zumeist andere Charakteristika auf: Zum einen handelt es sich überwiegend um Eck- oder Überlappnähte in Kreis- oder Linienausführung, zum anderen sind die zu fügenden Querschnitte stärker. Doch auch hier ermöglichen Diodenlasersysteme im blauen Wellenlängenbereich (mit Leistungen bis zu 4 kW) die unkomplizierte Umsetzung von Schweißverbindungen. Mit einem einzigen dieser Systeme lässt sich dabei die komplette Bandbreite der gängigen Einschweißtiefen von ca. 0,3 bis über 2 mm realisieren. Ein weiterer Pluspunkt des Schweißens mit blauen Lasern ist zudem, dass im Vorfeld bzw. Verlauf des Prozesses nur sehr wenige Parameter reguliert werden müssen. So sind etwa Anfangs- und Endrampen überflüssig, da die gute Absorption des blauen Lichts eine homogene Einschweißtiefe bewirkt. Ebenso wenig notwendig ist eine Oszillation des Laserspots, wie sie beim Kupferschweißen mit Infrarotlasern üblich ist, um ein ruhigeres Schmelzbad zu erzielen. Somit bedürfen nur Laserleistung und Schweißgeschwindigkeit einer Anpassung. Diese einfachere Parametrisierung ermöglicht es, verschiedenste Schweißgeometrien unkompliziert und mit erstklassigen Ergebnissen umzusetzen.

Fazit

Auch wenn die beschriebenen Anwendungen lediglich als Beispiele für die vielfältigen Prozessoptionen dienen, die sich durch das Laserschweißen ergeben, machen sie doch deutlich, dass sich blaue Diodenlaser uneingeschränkt auch für das Fügen von Leistungselektronik-Komponenten oder elektrischen Kontakten in Hilfsmotoren eignen. Unkompliziert im Aufbau, flexibel in der Ausführung und kostengünstig umzusetzen, liefern die Schweißprozesse durchweg überzeugende Ergebnisse. Das Laserschweißen ist somit eine echte Alternative zu etablierten Fügeverfahren. Diodenlaserspezialist Laserline bietet seinen Kunden nicht nur individuelle Beratung zu Systemwahl und Prozessaufbau, sondern verfügt auch über ein Applikationslabor, in dem die geplanten Schweißprozesse inhouse ausführlich getestet werden können. Mit mehr als 25 Jahren Expertise im industriellen Laserschweißen verfügt das Unternehmen über umfassende Erfahrung in der Entwicklung kundenspezifischer Lösungen – und das nicht nur für das Fügen von Leistungselektroniken oder Hilfsmotoren, sondern auch für zahlreiche andere Anwendungen.

Erfahren Sie mehr über das Kupferschweißen.