Mobiles Laserschweißen für langlebigere Reparaturen im Gleis

Neues Lösungskonzept ermöglicht Laserauftragschweißen von Eisenbahnschienen und -weichen unter extremen Wetterbedingungen

Die Standzeit von Reparaturschweißungen im Eisenbahnschienen-Bereich war in der Vergangenheit oft enttäuschend. Einer der Gründe dafür ist der übermäßig hohe Wärmeeintrag herkömmlicher Schweißverfahren, der nicht selten zu einer Beschädigung der Stahlstrukturen führt. Deutlich bessere Ergebnisse hinsichtlich der Standzeit wie auch der Prozessgeschwindigkeit erzielt das diodenlaserbasierte Auftragschweißen. Ein neues Lösungskonzept ermöglicht jetzt auch einen Feldeinsatz des Verfahrens – direkt im Gleis.

Reparaturschweißungen defekter oder vorgeschädigter Schienen und Weichenteile zählen zu den Standards der Gleisinstandhaltung. Sowohl der tägliche Streckenbetrieb als auch witterungsbedingte Einflüsse führen zu Abrieb- und Erosionskorrosion an Weichenzungen, Herzstücken sowie Radlenkern und machen regelmäßige Ausbesserungen erforderlich. Daran hat auch die Tatsache nichts Grundlegendes geändert, dass die Herzstückkomponenten heute aus austenitischem Hochmanganstahl (AMS) gefertigt werden. Mit dieser hochfesten, extrem widerstandsfähigen Stahlsorte konnten die Standzeiten spürbar verlängert werden. Verglichen mit gewöhnlichen Gleisen, zählen Weichen jedoch noch immer zu den Gleisnetzbestandteilen mit den kürzesten Reparatur- bzw. Austauschzyklen. Das hat ganz wesentlich auch damit zu tun, dass die Standzeit von Reparaturschweißungen oft weniger befriedigend ausfällt als die originäre Standzeit neuwertiger Weichenkomponenten. Erneute Ausbesserungen sind für gewöhnlich innerhalb von sechs Monaten, spätestens aber nach einem Jahr erforderlich. Bei starker Belastung der Strecke ist zuweilen schon nach wenigen Wochen die nächste Schweißung fällig. Nach drei bis vier Reparaturzyklen müssen die Weichen dann nicht selten ersetzt werden, was kostspielige Bauarbeiten und Gleisausfallzeiten nach sich zieht.

Hoher Wärmeeintrag beim MIG-Schweißen beeinträchtigt Standzeit von Reparaturen

Die relativ kurze Standzeit von Reparaturschweißungen geht zu einem nicht unerheblichen Teil auf das im Gleisbaubereich vorherrschende Reparaturschweißverfahren zurück – das gewöhnlich manuell durchgeführte Metall-Inertgasschweißen (MIG-Schweißen). Es gehört zur Gruppe der Lichtbogenschweißverfahren, macht bei einer Vielzahl metallischer Werkstoffe überaus wirtschaftliche Schweißprozesse möglich und wird dementsprechend schon seit Jahrzehnten auf den unterschiedlichsten Gebieten der Metallverarbeitung eingesetzt. Doch der hohe Wärmeeintrag des Verfahrens ist speziell bei der Bearbeitung von AMS-Bauteilen kritisch. Um eine Beschädigung der Stahlstruktur zu vermeiden, dürfen beim schichtweisen Legen mehrerer Schweißnähte die vorgegebenen Zwischenlagentemperaturen nicht überschritten werden. Die einzelnen Schichten benötigen also ausreichend Zeit zum Auskühlen, bevor die nächste Lage aufgetragen wird, was zu vergleichsweise langen Reparaturzeiten führt. Hinzu kommt, dass der Schweißprozess insgesamt recht komplex ist und zur korrekten Durchführung meist langjährige Erfahrung erfordert. Da es bei manuell durchgeführten MIG-Schweißungen so gut wie keine Möglichkeiten zur Qualitätskontrolle gibt, bleiben Schweißfehler und übermäßige Erwärmungen der Zwischenlagen zudem immer wieder unentdeckt – mit negativen Folgen für die Lebensdauer der Schweißung.

Diodenlaserbasiertes Auftragschweißen für wirtschaftliche Reparaturprozesse

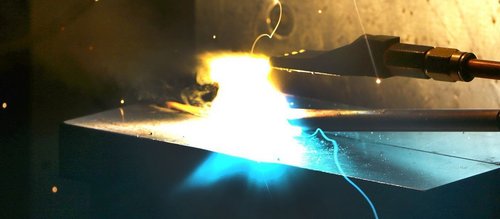

Um für die unvermeidlichen Reparaturschweißungen künftig längere Standzeiten zu erreichen und damit auch die Reparatur- und Austauschzyklen insgesamt zu verlängern, wird im Gleisbaubereich schon seit geraumer Zeit nach Schweißverfahren gesucht, die zum einen präzisere Prozesssteuerungen und zum anderen kontrollierte, geringere Wärmeeinträge ermöglichen. Der Blick fällt dabei insbesondere auf das Laserauftragschweißen, das nicht nur beide Anforderungen vollumfänglich erfüllt, sondern von Anwendern darüber hinaus auch für seine hohe Flexibilität geschätzt wird. Es hat insbesondere beim Auftrag von Verschleißschutzbeschichtungen sowie bei der Reparatur beschädigter Metallbauteile an Bedeutung gewonnen und wird vom Automobilbau über die Schwerindustrie bis hin zur Landtechnik auf breiter Front erfolgreich eingesetzt. Der Bearbeitungsprozess läuft ähnlich ab wie beim Lichtbogenschweißen, als Wärmequelle dient jedoch, wie der Name schon sagt, ein Laser. Ergebnis ist auch bei diesem Verfahren eine strapazierfähige Reparaturbeschichtung, die metallurgisch mit dem Bauteil verbunden ist. Im Vergleich zum MIG-Schweißprozess reichen für das laserbasierte Schweißen jedoch bereits kurze, intensive Energieeinträge aus, die das Grundmaterial nicht übermäßig erhitzen und darüber hinaus auch den Beschichtungsvorgang als Ganzen deutlich beschleunigen. Zudem kann der Energieeintrag sogar bei laufendem Prozess feinabgestuft reguliert und exakt an jede Bauteilzone angepasst werden. Die besten Ergebnisse werden dabei in aller Regel mit fasergekoppelten Diodenlasern erzielt. Das Strahlprofil dieses Lasertyps – fachsprachlich als Top-Hat-Profil bezeichnet – sorgt für überaus gleichmäßige Energieeinträge und eine einheitliche Oberflächenbehandlung.

Mobile Laserschweißeinheit optimiert Gleisreparaturen

Trotz dieser signifikanten Vorteile kam das Laserauftragschweißen bei Gleisreparaturen jedoch bisher kaum zum Einsatz. Hauptgrund dafür war die raue Anwendungsumgebung: Gleisreparaturen werden im Feld durchgeführt, oft an entlegenen und nur schwer zugänglichen Orten. Das gesamte Schweißequipment muss somit zum jeweiligen Einsatzort transportiert werden, was bei herkömmlichen industriellen Laseranlagen – bestehend aus Lasersystem, Kühlung, Bearbeitungsroboter und Steuerung – meist kaum vorstellbar ist. Erschwerend hinzu kommt, dass die hochempfindliche Lasertechnologie im Feldeinsatz kritischen Witterungsfaktoren wie Hitze, Kälte, Regen und Luftfeuchtigkeit ausgesetzt ist. Die Funktionalität eines Lasersystems kann dadurch nachhaltig beeinträchtigt werden.

Durch gezielte Entwicklungsarbeit zweier US-amerikanischer Unternehmen wurde jedoch mittlerweile auch für diese Herausforderung eine Lösung gefunden. Im Rahmen eines Kooperationsprojektes entwickelten der Lasertechnologie-Spezialist Titanova und das Schienenbauunternehmen Holland LP das sogenannte „Holland Automated Manganese Refurbishment“ – eine auf Gleisbauvorhaben zugeschnittene Reparaturschweißlösung, die auf einem Laserline LDM 6000 Hochleistungsdiodenlaser mit sechs Kilowatt Ausgangsleistung basiert. Herzstück der Lösung ist eine mobile Laserschweißeinheit für Gleisreparaturen, die auch unter extremen Wetterbedingungen eingesetzt werden kann. Die Einheit besteht aus einem Yaskawa Roboterarm und einer Laserline OTS-5-Beschichtungsoptik, die auf einem gleisfahrbaren Wagen installiert sind und somit flexibel über das Gleis bewegt werden können. Mit Hilfe eines umgerüsteten Trucks, der sowohl mit Radreifen für den Straßenverkehr als auch mit Radsätzen für Eisenbahngleise ausgerüstet ist, wird dieser kompakte Wagen samt Robotik zum jeweiligen Einsatzort transportiert und dort über eine Vorrichtung aus dem Truck gehoben. Die Strahlquelle hingegen verbleibt im Truck, wo sie vor Wind und Nässe geschützt ist, und wird lediglich per Kabel mit Robotersteuerung und Optik verbunden. Um den Laser auch für extreme Temperaturschwankungen im Feld zu rüsten, wurden zudem verschiedene Modifikationen vorgenommen. So sorgen zusätzliche Lüftungsschlitze und eine leistungsstarke Kühlung mit zwölf Kilowatt Leistung auch bei extremer Hitze für einen reibungslosen Betrieb.

Erstmals im Feldeinsatz erprobt wurde das weltweit einzigartige Lösungskonzept im März 2019. Die Ergebnisse überzeugen auf ganzer Linie: Alle erforderlichen Prozessschritte lassen sich mithilfe der mobilen Lasereinheit bis zu dreimal so schnell durchführen wie beim manuellen MIG-Schweißen – einschließlich des Materialabtrags im Vorfeld und des Feinschleifens im Nachgang des eigentlichen Beschichtungsprozesses. Die realisierten Reparaturschweißungen weisen nachweislich eine deutlich längere Standzeit auf als MIG-Schweißungen. Die neue diodenlaserbasierte Lösung stellt somit im Endeffekt die deutlich wirtschaftlichere Option für Reparaturschweißungen an Schienen und Weichenteilen wie Zungen, Herzstücken und Radlenkern dar. Nicht zuletzt kann das Konzept auch hinsichtlich Anwendersicherheit punkten: Da der Prozess automatisiert abläuft, muss niemand in direkter Nähe des Werkstücks verbleiben. Die Gleisbauarbeiter können sich somit bei Herannahen eines Zuges vom Gleisbett entfernen und sind darüber hinaus auch nicht mehr permanent gesundheitsschädlichen Rauchgasen ausgesetzt wie beim manuellen MIG-Schweißen. Zudem müssen sie während der Schweißarbeiten nicht mehr in einer gebückten Sitzhaltung über den Schienen verharren, die unter den Schweißern häufig zu Rückenleiden führt. Nachdem die Lösung in allen Testläufen hervorragende Ergebnisse erzielen konnte und auf ganzer Linie überzeugte, sind mittlerweile im US-amerikanischen Eisenbahnnetz fünf weitere Einheiten im Einsatz. Perspektivisch soll die Technologie weltweit ausgerollt werden. Für Australien wurde das erste System bereits erfolgreich aufgebaut, weitere Projekte in Europa und Kanada stehen kurz vor dem Abschluss.

Dieser Artikel wurde zuerst im Fachmagazin "Der Eisenbahningenieur" in der Mai Ausgabe 2023 veröffentlicht.