アルミニウムのレーザー溶接

アルミニウム溶接におけるダイオード・レーザーの利点は、クリーンで実質的にスパッタのない静かな溶融池と、用途に合わせて正確に調整できるスポット・パラメーターです。

詳細はこちらアルミニウム溶接におけるダイオード・レーザーの利点は、クリーンで実質的にスパッタのない静かな溶融池と、用途に合わせて正確に調整できるスポット・パラメーターです。

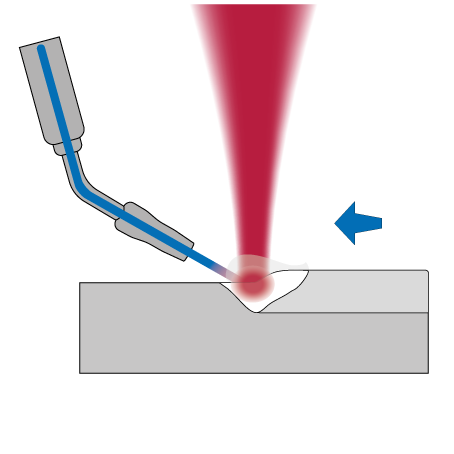

詳細はこちらすべての溶接プロセスと同様に、接合される2つのコンポーネントの接合部は、目標とする熱入力(この場合はダイオード・レーザー)によって局所的に溶融される。2つの部品の溶融物は互いに流れ込み、冷却され、凝固後に固体接合部を形成する。

アルミニウムの個々の合金成分は異なる温度で凝固するため、冷却中に微細構造で発生する収縮応力によってホットクラックが発生する危険性がある。これらは溶接継手の強度を著しく低下させる。熱間クラックを避けるため、アルミニウム・シリコン(AlSi)のフィラー・ワイヤーが添加され、アルミニウムの溶接性が最適化される。このようにして製造された溶接部は、優れた強度を持つだけでなく、外観も美しく、後処理も不要である。

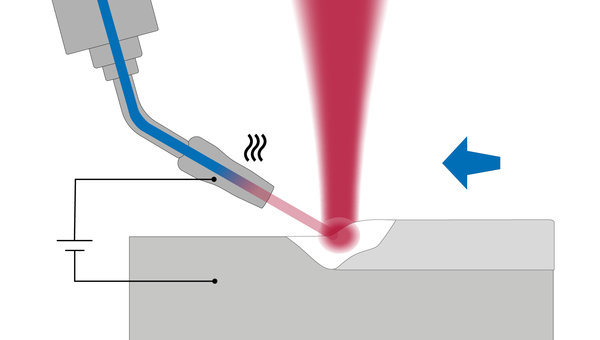

ホットワイヤー溶接では、レーザーが溶融して液体状態になる前に、ジュール抵抗加熱を使用してフィラーワイヤーに電流を流し、予熱します。フィラー・ワイヤーを液化するために導入するレーザー・エネルギーが少なければ少ないほど、レーザーはより効率的に加工できます。簡単に言えば、熱間ワイヤープロセスでは、フィラーワイヤーを溶融するためのレーザーパワーが電気パワーで代替される。入熱と熱影響部が他の溶接プロセスより小さいため、歪みが減少します。さらに、高い溶接グレードでより高速の加工が可能です。溶接シームの品質も優れています。

レーザーホットワイヤープロセスが アルミニウム接合において従来の溶接方法よりも優れている理由と、以下のようなe-モビリティにおける新しいアプリケーションについて説明します。アルミバッテリートレイ溶接をご覧ください。続きを読む

Laserlineのアプリケーションスペシャリストは、お客様との緊密な協力のもと、アルミニウム溶接プロセスに適したセットアップを開発し、連続生産に向けたプロセスパラメータを最適化します。私たちに何かご用ですか?

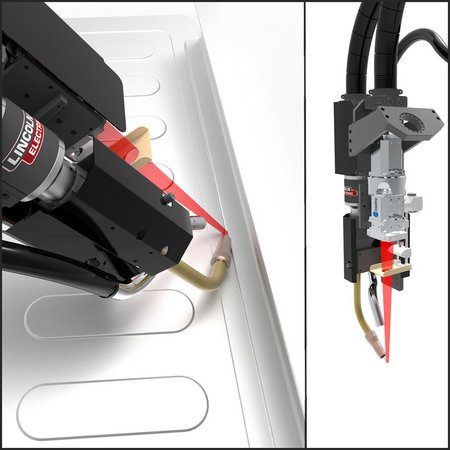

リンカーン・エレクトリック

現代の電気自動車はバッテリーパックを動力源としており、そのバッテリーは通常アルミニウム製のボックスに収納されている。これらのボックスの大きさは車両によって異なるが、バッテリーボックスのすべての部品は、製造工程で何らかの接合が必要となる。この目的のために、さまざまなソリューションが使用され、テストされている。どの方法も、環境要素がパック内に侵入するのを防ぐ完全な密閉性を備えた安全な製品を保証しなければならない。

溶接は好ましい方法だが、製造時間が長くかかるだけでなく、MIGのような従来の方法では歪みが生じ、車両製造のさらなる組立工程で公差の問題が生じる可能性がある。 使用される材料の性質上、自生溶接も摩擦攪拌も、溶接後の割れが懸念されるため適さない。

バッテリートレイ溶接のための新しいシステムソリューションは、熱線レーザー溶接に基づいており、これらの欠点を回避することができます。このプロセスは、リンカーン・エレクトリック社のプレシジョン・パワー・レーザーとして知られています。

これは、MIG溶接速度の2~3倍でTIG溶接品質を実現します。溶接のあらゆる側面をほぼ無制限に制御しながら、高速移動で高品質の溶着物を提供します。完全に非シナジー的なプロセスであるため、溶接速度、サイズ、品質において、アークの制約が決定的な要因となることはありません。材料の厚さおよび使用するレーザー出力によっては、3m/分を超える移動速度が可能です。

| レーザー | 6kW |

| PWワイヤー | 0.8 kW |

| Vs | 1.3 m/min |

| VWire | 4.6 m/min |

| 材料厚 | 3.0 mm |

| ワイヤー仕様 | 1.2 mm AlMg5 |

熱線とレーザーの組み合わせは、柔軟性があるため、多くの産業でさまざまな材料や用途に適用できます。これは、クラッディング、ろう付け、溶接、積層造形などのプロセスにおいて、従来のMIGやTIGよりも優れた選択肢となることを意味し、特に歪みを軽減する必要がある状況において有効です。 その通り、溶加材を通して熱を加えることは、全体的な入熱を抑えながら、溶着速度と移動速度を向上させる非常に効率的な方法であることが証明されています。

その結果、熱線/レーザープロセスは、一般的に、より低い入熱で、母材への冶金学的変化を抑えながら、より高い加工速度を達成することができる。これらの要素はすべて、歪みを大幅に減少させます。速度と品質が重要な状況では、熱線/レーザー加工はその利点をフルに発揮します。材料の厚みとレーザー出力にもよりますが、3 m/分以上の溶接速度が可能です。

| レーザー | 6kW |

| PWワイヤー | 0.8 kW |

| Vs | 3.0 m/min |

| VWire | 4.6 m/min |

| 厚さ | 1.5 mm |

LDF 6000-6コンバーターレーザーによるアルミニウム製バッテリーボックスの溶接には、多くの利点があります。スポット・イン・スポットのアルミニウム溶接中にレーザーが正確に制御されるため、スパッターは少量しか発生しません。1.5~2mの長い溶接継ぎ目では、複数のバッテリーボックスアセンブリを実質的に歪みなく接合することができます。歪みが少ないことは、溶接後もバッテリーボックスの形状を維持し、バッテリーユニット全体を正確に接合するために非常に重要です。バッテリー・ボックスのアルミ溶接は、電気自動車産業の要件を満たす、効率的で正確な高品質のソリューションを提供します。

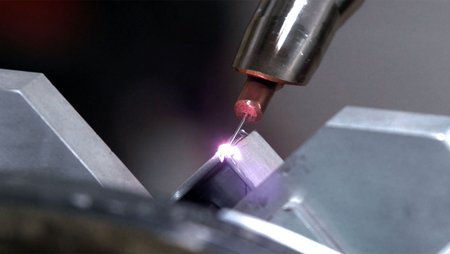

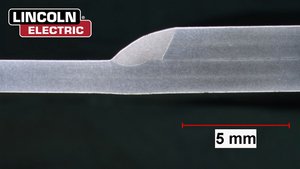

自動車のドアなど、目に見える領域で複雑なボディ部品をレーザー溶接する場合、溶接継ぎ目の外観に最も高い要求が課されます。そのため、再加工せずに直接塗装できる、特に滑らかな継ぎ目が要求されます。この目的のために使用されるスポットインスポット構成のダイオードレーザーは、高出力入力のメインスポットと、同じ操作で溶接継ぎ目を滑らかにする周囲のスポットで動作します。その結果、気孔やスパッターのない均質な溶接シームが得られ、材料のさらなる加工は必要ありません。用途によっては、このプロセスは溶接ワイヤーを追加することなく使用することもでき、生産コストの削減に貢献します。

アルミニウム溶接に特に適したレーザーシステムは?ここではその一部をご紹介します。