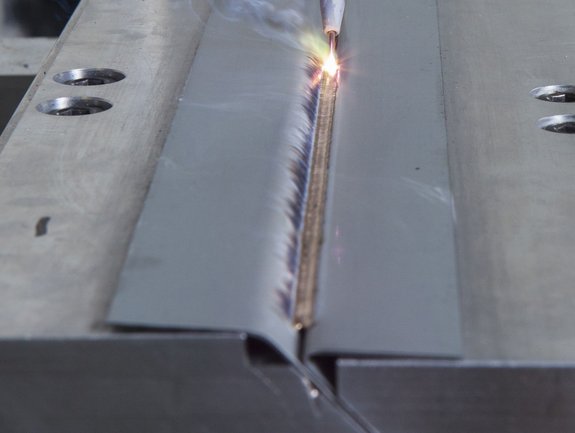

工業用レーザーでろうを溶融させる接合方法は、主に自動車ボディの量産に用いられてきた。そこでは、亜鉛メッキ鋼板やアルミニウム製の軽量部品の接合にレーザービームろう付けが主に使用されているが、他のろう材にも使用されている。自動車用レーザーブレージングは通常、ロボットに組み込まれたブレージング光学系で行われる。レーザー光線は接合部に沿って照射され、ろう(銅-シリコン線など)を溶かし、部品同士を接合する。ろう付けプロセスの成功は、溶接の継ぎ目と同じような固さがあるかどうか、そして継ぎ目の高い審美性によって決まります。レーザーを使って生成されたろう付け継ぎ目は、密閉された滑らかできれいな構造で知られています。視覚的にも魅力的で、後処理を最小限に抑えることができます。例えば、車体は洗浄後すぐにラッカー塗装できることが多い。

レーザーライン社のダイオードレーザの世界的な実用化は、レーザブレージングの分野で確立されています。1000台以上のLDFダイオードレーザが、世界中の自動車車体組立の様々なろう付け用途で、成功裏に常用されている。より高い剛性と可能な限り小さい熱影響部という要件に加えて、目に見える継ぎ目の外観という点で、特に高い基準があります。ダイオードレーザーの主な利点は、溶融プールが非常に穏やかであることです。

レーザーライン社が開発したマルチスポットモジュールは、トリプルスポットによるろう付けの際にも、例えば自動車生産における溶融亜鉛メッキシートの接合など、非常に大きなプロセス上の利点を実現している:困難なことが多い溶融亜鉛メッキシートのろう付けにおいて、この技術はプロセス速度を低下させることなく、通常の高いろう付けシーム品質を達成することができる。

2018年、トリプルスポット加工はArbeitskreis Lasertechnik e.V.とEuropean Laser Institute ELIのInnovation Award Laser Technologyを受賞した。

レーザーブレージングは、車両ボディの製造という点で、長い間、確立された地位を確保してきた。しかし、溶融亜鉛メッキシートの使用が増加したため、最近では、微小な飛沫や波打ちの数が増加し、プロセス速度の低下を余儀なくされるという問題が生じている。レーザーライン社は、メインスポットの前にサイドスポットを配置した可変マルチスポットモジュールで画期的なソリューションを開発した。これは、トレンドセッターとなるプロセスである。

亜鉛メッキシート(つまり電解質ベース)を従来通り加工する場合、人々はそれを「エロ亜鉛」と呼ぶが、従来のシングルスポットによるろう付けダイオードレーザーで十分である。この場合、ビーム源はほとんどが特殊なろう付けロボットに組み込まれている。ダイオードレーザーが作り出す穏やかな溶融池のおかげで、銀や白っぽい銀をベースとする典型的なろう付けはんだの溶融はまったく問題なく、魅力的で高品質な継ぎ目が得られる。