レーザークラッディングは、レーザービームによって加熱されたワイヤーまたは粉末コーティング材を利用して、ワークピースの表面に溶融プールを形成するプロセスです。材料は急速に冷却され、溶射によって形成される冶金的に結合した、より弾力性のあるコーティング層が形成される一方、硬質クロムめっきのような健康には無害です。

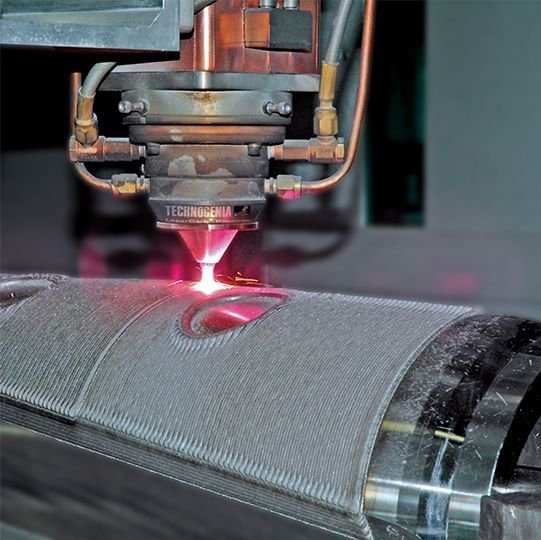

パウダーによるレーザークラッディング

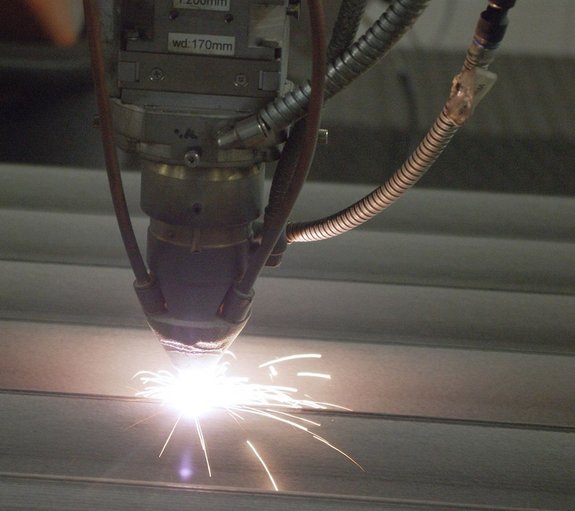

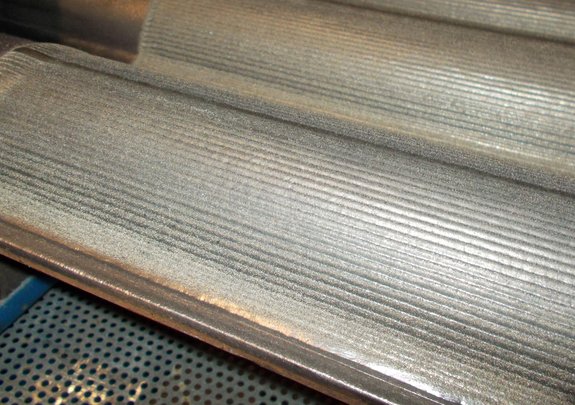

レーザークラッディング装置の一部であるダイオードレーザのトップハットビームプロファイルは、特に均一な溶融池を形成し、ワークピースにきめ細かく、孔のない、亀裂のないコーティングを提供します。そのため、後処理が最小限に抑えられます。が開発した超高速レーザークラッディングシステムに統合されたダイオードレーザは、以前は硬質クロムメッキでしか実現できなかった非常に薄い皮膜の製造にも適しています。

クラッディング用ダイオードレーザは、農業や林業、鉱山、海洋、発電所など、コーティングが現地の雰囲気ですぐに腐食したり、摩耗が激しくなったりする場所など、さまざまな分野で腐食や摩耗の保護に使用されています。例えば、レーザーコーティングされたブレーキディスクは、微細粉塵の排出を大幅に削減し、腐食に対するより良い保護を提供します。

油田やガス田の開発には、高性能の掘削工具が必要です。これらは大きなストレスにさらされており、摩耗保護なしでは長寿命には達しない。そのため、レーザコーティング技術で実現されることが多くなった特殊コーティングが、しばらくの間、標準となっています。LaserlineのLDMおよびLDFダイオードレーザは、優れた密着性、高精度、ほとんどポロシティがない、クラックの発生が少ない、高硬度、低変形といった優れた結果を達成しています。ほとんどの場合、形成された表面はそれ以上の機械的処理を必要としません。これに比べ、プラズマ粉末クラッディングのような従来の硬質メッキ法では、十分な長寿命が得られません。

石油採掘、鉱業、金属、製紙業に従事するお客様のために、テクノルジェニアはLaserline社のダイオードレーザー部品に特殊な炭化タングステン粉末をコーティングしています。

鋸刃、ディスクハロー、カウンターブレードを摩耗や腐食から保護する典型的なカーバイド層は、ダイオードレーザーの助けを借りて最適に実現することができます。静かな溶融池と最小限の熱入力により、歪みと混合は特に低く抑えられます。コーティングの厚みとトラック幅は、可変的かつ特別に構築することができます。コーティング中のオーバーサイズは最小限に抑えられ、経済性と技術的な利点が組み合わされ、農業用部品のための強力なチームとなります。

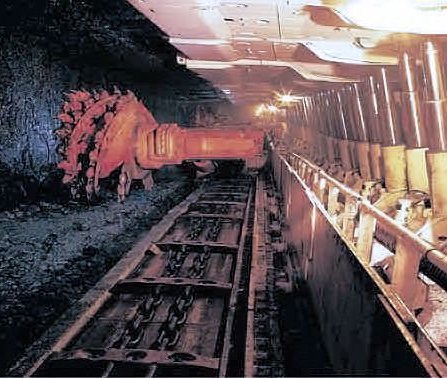

成長市場は、例えば石炭採掘のような技術的な採掘施設における油圧シリンダーのレーザーコーティングである。シリンダーのコーティングは、現地の雰囲気下で非常に早く腐食し、漏れにつながるため、交換または新しいコーティングが必要になります。これまではクロムメッキが主流でしたが、耐久性に優れるレーザーコーティングに取って代わられるケースが増えています。具体的な耐久性の向上はまだ定量化できないが、現在のところ100%以上の寿命向上が確認されている。

その主な動機は、金属製熱交換器に接触してそのライフサイクルに悪影響を及ぼす腐食性の高いガスや液体に対する保護です。そのため、クラックの発生を防ぎ、厚さ1mmまで適用できる硬度の低いニッケル合金が主に使用されています。高温でも腐食性媒体に対する耐摩耗性に優れています。8kg/hの蒸着速度が可能です。

塩素が金属を腐食することは、バイオマス施設や焼却プラントの運営者にとっては周知の事実である。しかし、なぜか?このようなプラントのボイラー壁は、焼成の熱エネルギーを吸収し、それを水蒸気回路に伝達する含水鋼管システムで構成されている。しかし、焼成排ガス中の塩素がパイプを破壊する。未処理のままでは、1年後には使えなくなることが多い。これでは経済的でないと考えるのが妥当だろう。

一方、多くのプラント運営者は、防錆コーティングを当てにしている。これは、運転期間が2倍になった時点ですでに努力の甲斐があり、さらに、無塗装のパイプと比較して、また、適用される材料や物理化学的負荷によっては、寿命が3倍から4倍になる可能性もある。

どのレーザーシステムが特にレーザークラッディングに適していますか?ここではその一部をご紹介します。