ブルーレーザは、銅やその他の非鉄金属を、材料の厚さが薄くても制御された熱伝導溶接が可能です。これまでは薄い箔をのレーザ加工と言えば赤外波長レーザで接合するよりむしろ切断をしていましたが、ブルーレーザを使用することで、狙いを定めて制御された方法で材料を接合加工できるようになりました。ブルーレーザビームは、接合部に沿って目的の材料を溶かすために使用されます。溶融し液化した材料は互いに流れ込み、冷えて溶接継ぎ目を形成します。このプロセスにより、特に滑らかな継ぎ目が形成され、優れた溶接品質と高い安定性が得られます。溶接プロセス自身は、波長が異なるという点を除けば、赤外波長レーザと基本的に同じです。

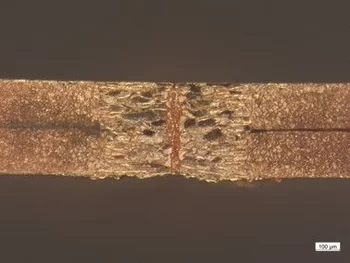

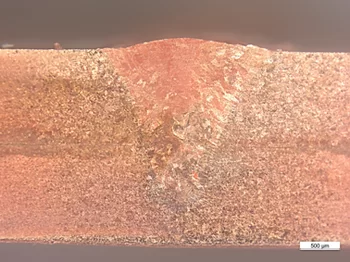

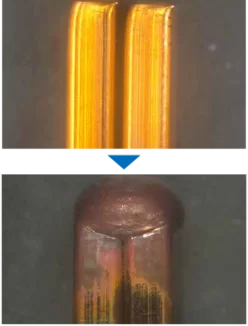

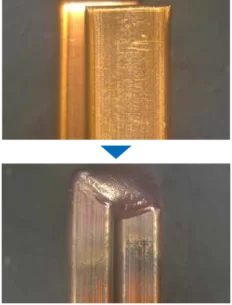

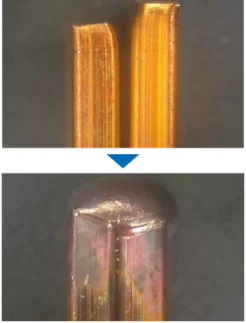

銅の溶融をより容易にする青色光の高い吸収率に加え、半導体レーザの特徴である強度プロファイルの使用もまた、最高の加工結果に貢献しています。さらに、レーザーライン社の実績のある半導体レーザ技術・知見・ノウハウにより、レーザ出力をミリ秒単位で微調整することができ、加工要件に完璧に適合させることができます。銅の溶接で出来る溶接継ぎ目は、溶接加工を始める前の材料の表面品質に関係なく、非常にきれいで非常に滑らかです。電気伝導性に優れ、隣接する素材にはほとんどスパッタが発生しません。ブルーレーザは、一方では継ぎ目部分の重ね合わせや材料の補強を必要とせず、他方では液体銅はブルーレーザでの加工に適した高いギャップ橋渡し性を持つため材料効率も特に高く、制御された熱伝導溶接のオプションにより異なる金属を溶接する際、上部接合部品として初めて銅を使うことが出来るようになりました。銅粉や非常に薄い銅箔でも、鉄やアルミのような他の素材と接合することができます。箔の溶接に関しては、突合せ溶接やエッジ溶接ですでにかなりの成果が上がっています。

ユーザーにとって、LDFおよびLDMプラットフォームは、波長に最適化された加工光学系と組み合わせて使用できる、使い慣れた、工業的に実証されたシステムを提供します。言い換えれば、レーザを生産現場に統合するために必要なのはわずかな変更だけとなります。波長範囲の変更により、作業を行う従業員のレーザ安全要件を満たすために交換しなければならないのは、加工室の視力保護窓と保護メガネだけです。

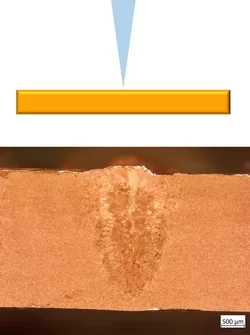

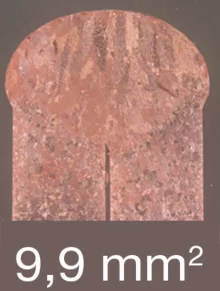

1~3mm銅

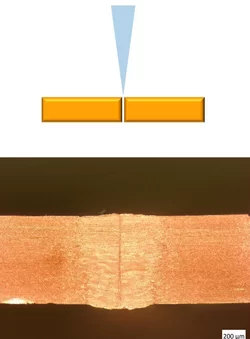

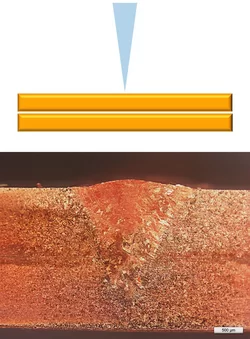

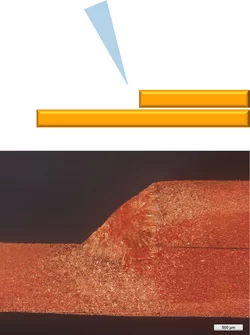

0.8~1.5mm銅

3mm銅板

1mm銅板

1.2mm銅板上に1.2mm

1.2mm銅板に1.2mm溶接

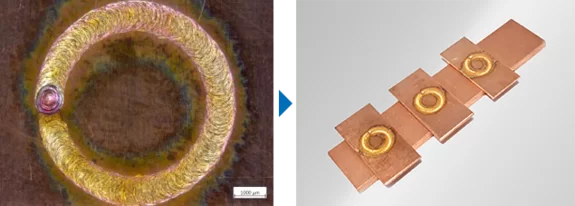

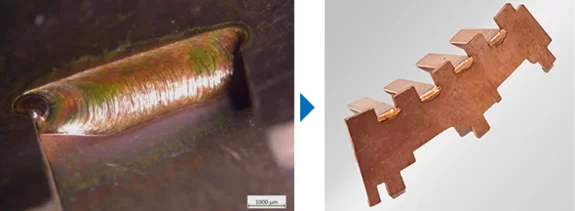

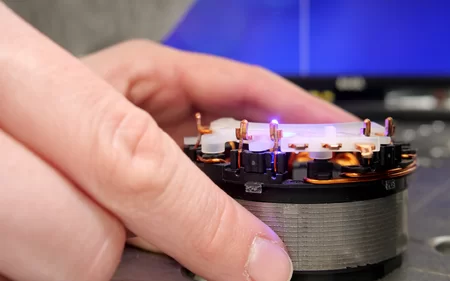

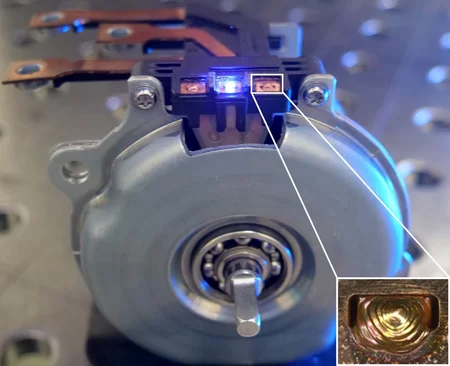

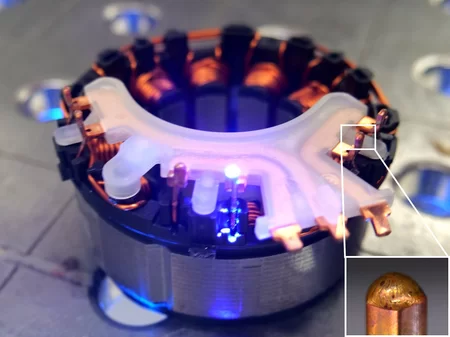

自動車の様々な部品に使用される小型モーターは、精密で信頼性の高い溶接継手を必要とすることがよくあります。ブルーレーザによる銅溶接は、電気モーター、センサー、制御エレメント、バッテリーシステムの製造など、自動車分野のさまざまな分野で使用できます。

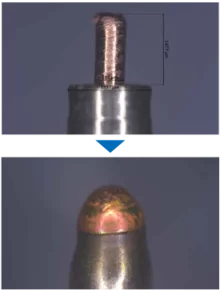

- ピンの平らな面に3つの銅接点を溶接(ピンのシート貫通)

- ピン: 1 x 2,2 mm²

- シート1 mm

- ブルーレーザ LDFblue 3000-30

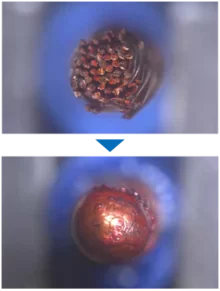

- 6ピンの溶接(ピンからワイヤへ)

- ピン: 1 x 1 mm²

- ワイヤー:Ø 0,9 mm

- ブルーレーザ LDMblue1800-30

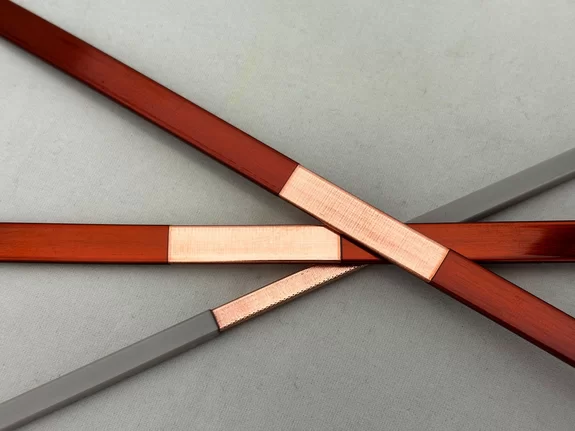

ブルーレーザの高い吸収能力は、銅だけでなく幅広い用途や素材に有利です。溶接シームの品質を低下させることなく、特性の異なる材料を組み合わせることができます。

代表的な材料の組み合わせ

- 特殊コーティング、例:金、ニッケル

- 鉄、銅などの混合素材

- その他の素材、例えば鋼、チタン、非金属

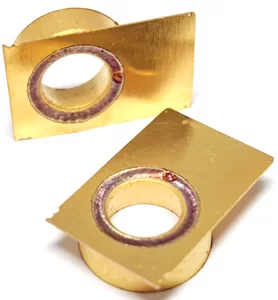

0.3mm厚ニッケルメッキ鋼に0.2mm厚銅接点

0.2mm~3mm金メッキ銅

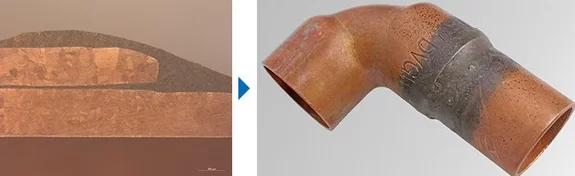

ブルーレーザによるレーザブレージングは、例えば銅パイプと継手の精密で強固な接続を可能にする。使用されるろう材は、銅の融点よりも低い温度のはんだです。レーザブレージングでは、部品の形状に合わせたレーザスポットから熱が加えられます。ブルーレーザの均質なトップハットプロファイルは、均一な加熱を保証します。ブレージング合金のみが溶融し、ブレージングギャップを埋め、銅部品を接合します。

- プロセス温度 > 450°C

- 中出力範囲、例えば0.5~1kW

- プロセス時間2秒以上

- ジョイントの幾何学的設計における高い柔軟性

- 目標とするエネルギー投入量

- 優れた自動化と制御性

高い吸収能力と大きなスポットサイズによるシンプルで堅牢なプロセス。

ギャップ、ミスアライメント、部品公差を克服。

4 kWレーザ出力|ヘアピン

シンプルで堅牢なプロセス

高い吸収率と大きなスポットサイズ

ギャップ、オフセット、コンポーネント公差に対応

メルトプールが即座に形成されるため、プロセス時間が短い

ギャップ 600 µm

サイドオフセット 1.5 mm

サイドオフセット 1.5mm

ブルーレーザは、ヘアピンから絶縁層を剥離するために使用できます。この工程は、その後の銅端のコンタクトを行うために必要です。通常、スキャナー光学系が使用されます。これにより剥離される領域がレーザスポットでスキャンされ、1つまたは複数のステップで絶縁が除去されます。

銅のレーザ溶接や、金やその他の非鉄金属の加工に特に適したレーザソリューションは?こちらでお探しいただけます。