激光源透射焊接将一个对激光透明的部件和一个吸收激光的部件合并在一起。在焊接之前,先要对连接部件进行定位,然后将其压在一起。在实际熔接过程中,激光源穿过透明部件,但不会明显加热透明部件,然后吸收激光的部件才会吸收激光能量,并加热其表面。能量通过热传导传递到透明部件的表面。被吸收的能量使塑料塑化,在压力和热传导的作用下,部件被连接在一起。现有的接合压力使两个部件形成物质间的结合。焊缝的牢固程度通常在母材强度范围内。

与传统的固体激光器相比,二极管激光器的优势在于其波长光谱和无强度峰值的 "平顶式 "特征。这样就避免了局部温度峰值(可能会损坏接合零件)。由于二极管激光器的局部能量输入,接合区内的塑料可快速加热,不会损坏材料,从而使熔体均匀,不会因干摩擦而产生绒毛。设置路径监控系统或温度监控系统可以记录塑料焊接工艺,并将结果传递给上一级控制系统。部件的功能变化或焊接轮廓的新设计理念可以灵活编程。激光器通过非接触式热输入保护内部和振动敏感元件或复杂电极免受损坏。匀化光斑可熔化焊点,而不会使材料过热,从而防止形成气孔。激光的突出特点是在开发新部件和外壳方面提供了更大的设计自由度。塑料激光焊接服务使塑料外壳与内部电子元件(传统工艺如振动焊接或超声波焊接通常会损坏或污染这些元件)的连接成为可能,而且热影响和机械影响较小,零接触。

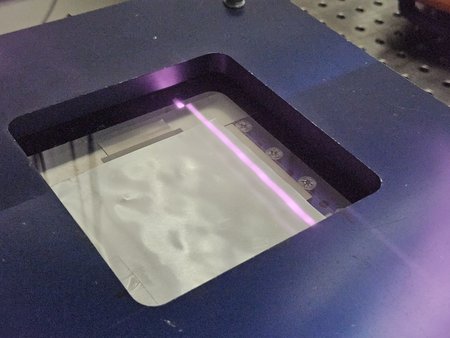

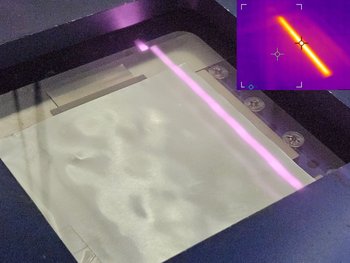

低功率和中等功率的二极管激光器是采用透射焊接工艺对热塑性聚合物进行高质量连接的理想选择。多种特殊镜组和附加组件,如用于温控轮廓焊接的高温计或用于工艺可视化的 CMOS 摄像机,可以模块化方式进行调整。对于准同步焊接,带有高动态偏转镜的振镜可引导激光聚焦到多种二维轮廓上。

在电池技术日新月异的今天,要确保单块电池的使用寿命和性能,对软包电池实现牢固的密封至关重要。由热塑性聚合物和铝组成的多层覆盖材料的激光熔融技术是一项重大改进,可有效防止湿气扩散到电池单元中,延长电池的使用寿命。

传统上,该行业依靠热压焊或超声波焊接等传统方法对软包电池盖膜进行热塑性熔化。然而,当涉及到大型软包电池时,这些直接接触式工艺缺乏精确性,因为大型接触条的几何形状越来越受到密封温度所要求的精确性的挑战。Laserline 引入了创新的激光密封技术,大幅改变了软包电池片的生产工艺。

利用激光技术可在多层涂布中直接产生热量。这显著提高了生产速度,超越了传统工艺。与热压焊不同,激光封接减少了封接长度的限制,并可灵活调整宽度,从而提供很好的适应性,以满足不同的电池要求。

OTX 宽光斑解决方案

这种镜组可产生长的线型光斑,特别适用于软包电池的激光封接。

有关 OTX 光学镜组的更多详细信息,请参阅数据表:

使用 Laserline 的二极管激光器通过透射焊接生产塑料轻型汽车后盖。其独特之处在于:激光焊接塑料的焊缝是不可见的,内部可见区域的后处理已过时。